汽车手板是新车研发的 “关键试金石”,从外观验证到结构测试,每一步都不能马虎。不少汽车研发企业找手板厂时,都希望找到能全程把控品质的合作伙伴 —— 宏晶佳作为深圳手板厂,凭借对汽车手板制作流程的精细化管理,搭配 CNC 加工、3D 打印、注塑工艺,已帮多家车企高效完成手板制作,让研发少走弯路。

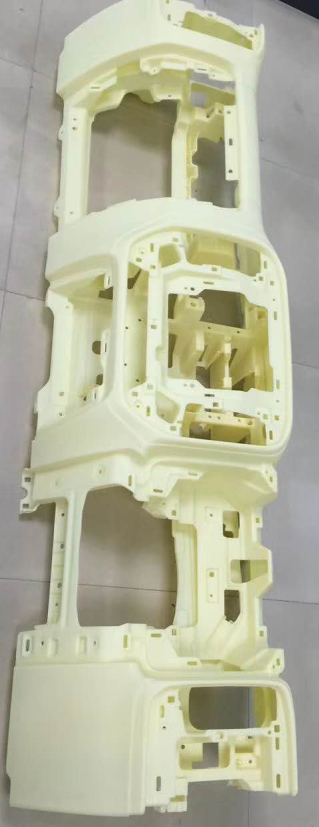

汽车手板制作第一步是建模优化,这一步直接影响后续成品精度。上个月,广州一家新能源车企带著新款车载中控的设计图找上门,原始设计中部分曲面衔接不够流畅。我们的工程师先根据汽车行业标准,对 3D 模型进行结构优化,调整边角弧度和装配间隙,确保手板能适配真实车载场景。建模确认后,根据客户 “快速验证外观” 的需求,我们选择 3D 打印工艺制作初样:用 SLA 光敏树脂材料,2 天就打印出 3 套中控手板,表面做了哑光喷油处理,客户拿到手后当场就说 “和设计图还原度能到 98%”。

如果是汽车结构件手板,CNC 加工就成了核心工艺。之前深圳本地一家车企要做车门铰链手板,要求承重性和耐磨性达标,还得符合汽车零部件的精度标准。我们先用铝合金材料进行 CNC 粗加工,去除多余料件后,再用高精度设备做精细铣削,全程用三坐标测量仪实时监测尺寸,确保误差控制在 0.01mm 以内。加工完成后,还做了表面阳极氧化处理,提升耐磨性能 —— 客户后续做承重测试时,铰链连续开合 5000 次都没出现形变,直接把后续的底盘部件手板订单也交给了我们。

等手板验证通过,需要小批量生产时,注塑工艺就能无缝衔接。去年合作的一家车企,在确认保险杠手板设计无误后,要做 100 套用于路测。我们根据保险杠的抗冲击需求,选用 PP + 玻纤材料,定制专用注塑模具,在注塑过程中精准控制温度和压力,避免出现气泡或缩痕。交付的保险杠手板,不仅外观平整,路测中也能承受轻微碰撞,客户说 “找对深圳手板厂太省心,从建模到量产全程不用我们多操心”。

其实汽车手板制作没有固定流程,关键是手板厂能根据需求灵活调整工艺。宏晶佳作为经验丰富的手板厂,从建模优化到工艺选择,再到成品检测,每一步都有专人跟进。如果你的企业有汽车手板制作需求,想找能全程把控品质的深圳手板厂,不妨联系宏晶佳,我们用成熟的流程和专业的技术,帮你把汽车设计顺利落地。